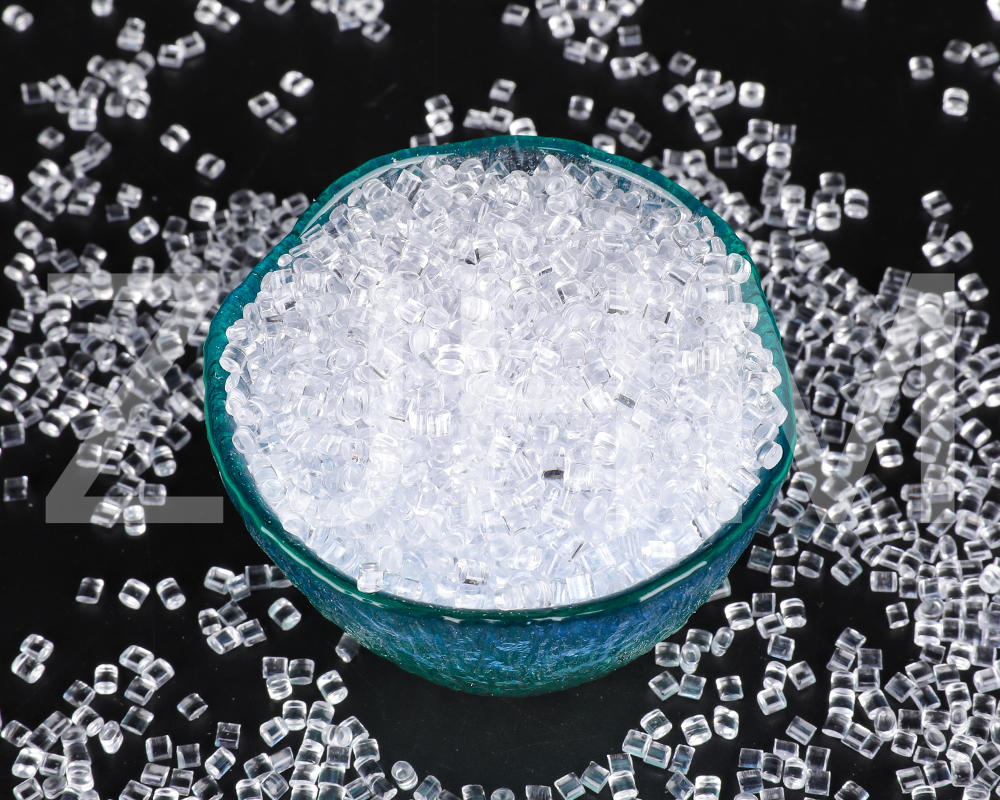

Los gránulos de polietileno de baja densidad (LDPE) se utilizan ampliamente en una variedad de aplicaciones industriales y comerciales debido a su versatilidad, asequibilidad y facilidad de procesamiento. Sin embargo, cuando se trata de resistencia química, LDPE exhibe ciertas características que lo diferencian de otros termoplásticos de uso común.

Resistencia química de gránulos LDPE

LDPE es conocido por su excelente resistencia a una amplia gama de productos químicos, incluidos ácidos, álcalis, alcoholes y soluciones acuosas. Esto lo convierte en un material preferido en envases, contenedores químicos y productos expuestos a entornos hostiles. Sin embargo, la resistencia química de LDPE no está exenta de limitaciones. Por ejemplo, es menos resistente a ciertos hidrocarburos, solventes aromáticos y agentes oxidantes. Esta resistencia relativamente menor a productos químicos más agresivos es donde el LDPE comienza a diferir de otros termoplásticos, como el polietileno de alta densidad (HDPE), el polipropileno (PP) y el politetrafluoroetileno (PTFE).

Comparación de LDPE con otros termoplásticos

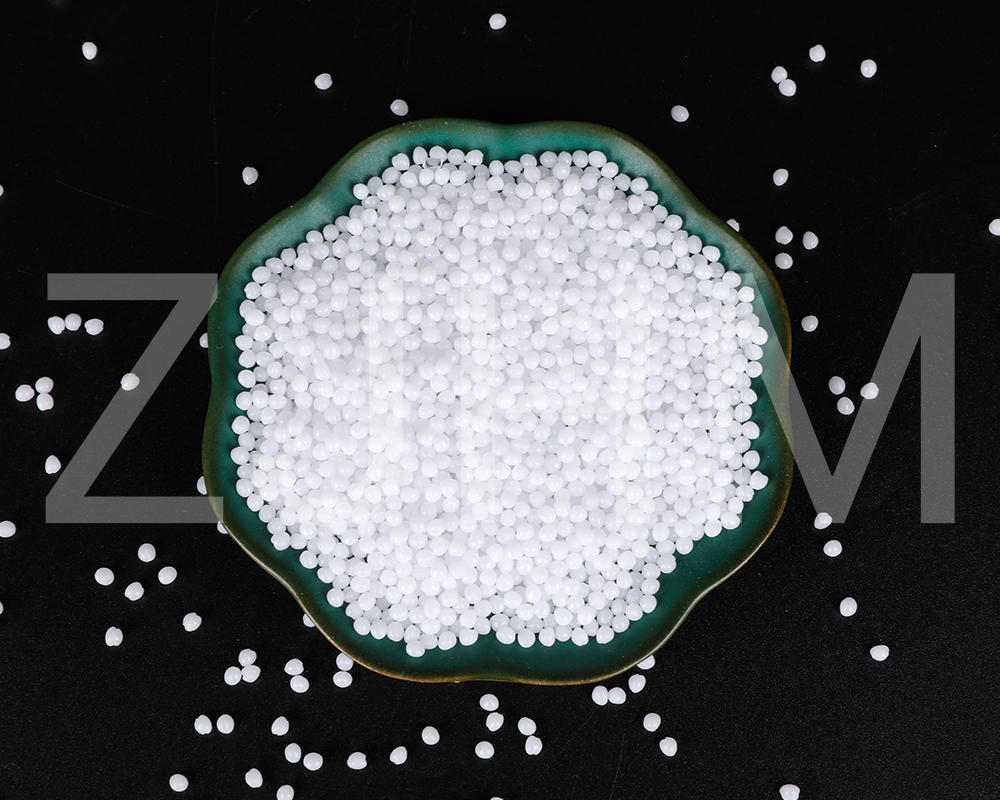

HDPE (polietileno de alta densidad)

Mientras que tanto LDPE como HDPE se derivan del mismo polímero, HDPE cuenta con resistencia química superior en muchos escenarios. El HDPE es más resistente a una gama más amplia de productos químicos, incluidos ácidos fuertes, bases y muchos solventes orgánicos. Esto se debe principalmente a su mayor densidad y estructura cristalina, que mejoran sus propiedades de barrera. Por el contrario, la estructura más flexible y menos densa de LDPE lo hace menos efectivo cuando se trata de ciertos productos químicos agresivos, aunque su rendimiento en entornos más leves aún se mantiene bien.

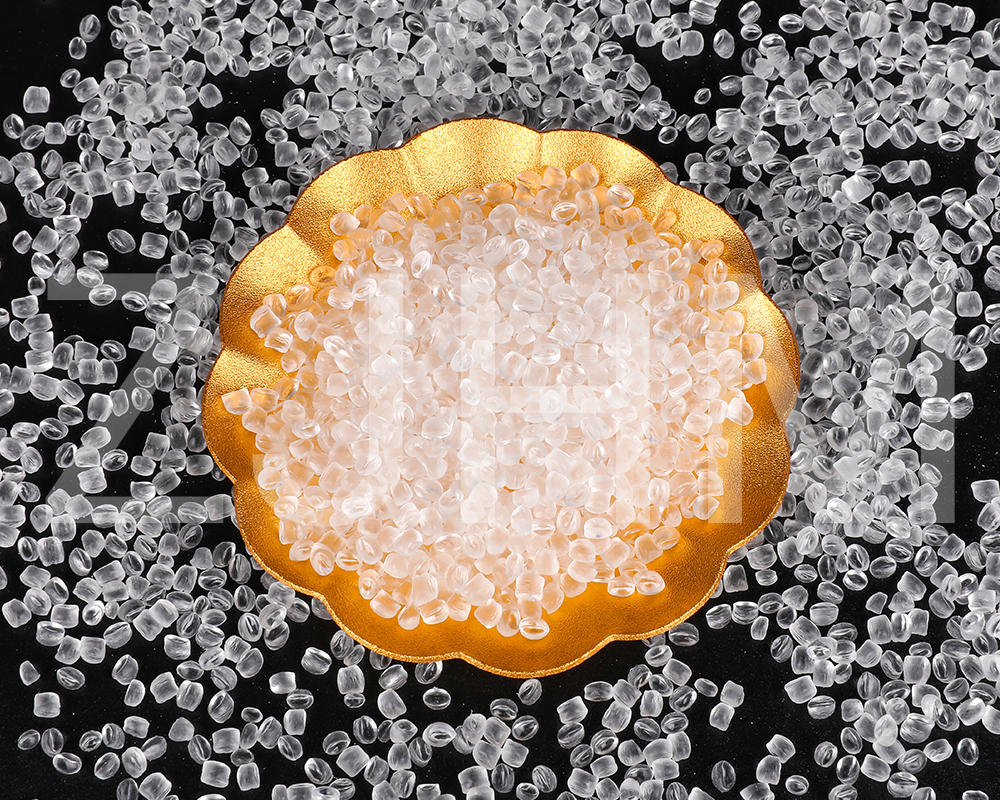

Polipropileno (PP)

El polipropileno es otro termoplástico famoso por su excelente resistencia química. PP ofrece una mayor resistencia a un amplio espectro de productos químicos en comparación con LDPE, especialmente en términos de su resistencia a solventes y ácidos orgánicos. Su excelente desempeño en entornos expuestos a altas temperaturas y productos químicos severos lo convierte en una opción común en laboratorios y entornos industriales. Si bien LDPE proporciona una protección adecuada contra muchos ácidos y álcalis, PP lo supera cuando se trata de resistencia al solvente orgánico, lo que lo hace más versátil para ciertas aplicaciones.

Politetrafluoroetileno (PTFE)

PTFE, a menudo conocido como teflón, es un polímero de alto rendimiento conocido por su excepcional resistencia química. De hecho, PTFE se considera uno de los materiales más inertes químicamente disponibles. Resiste prácticamente todos los productos químicos, incluidos ácidos fuertes, bases, solventes orgánicos e incluso agentes oxidantes agresivos. Si bien LDPE se mantiene bien en muchas aplicaciones, simplemente no puede igualar la resistencia incomparable que ofrece PTFE, particularmente cuando se trata de sustancias altamente corrosivas o condiciones extremas. PTFE se usa comúnmente en entornos donde la compatibilidad química es de suma importancia, como en las industrias de procesamiento químico y las aplicaciones de laboratorio.

El veredicto: cuándo elegir LDPE

Los gránulos de LDPE son una opción ideal para aplicaciones que requieren resistencia química moderada. Excelentes en entornos cotidianos donde la exposición a productos químicos más débiles, ácidos suaves y bases es común. Además, su flexibilidad y facilidad de moldeo los convierten en una opción atractiva para una variedad de usos, incluidas películas de plástico, bolsas y contenedores.

Sin embargo, cuando se enfrentan a la exposición a productos químicos altamente agresivos o condiciones extremas, se deben considerar alternativas como HDPE, PP o PTFE. Estos materiales proporcionan una mayor resistencia, asegurando la longevidad y la durabilidad de los productos en entornos más duros.

Mientras Gránulos de LDPE Ofrecen una buena resistencia química para aplicaciones generales, son superados por otros termoplásticos como HDPE, PP y PTFE en términos de resiliencia química. Por lo tanto, seleccionar el material correcto depende de las necesidades específicas de la aplicación, equilibrando tanto la exposición química como el rendimiento del material. 3

English

English

Español

Español

+86-0571-61070797

+86-0571-61070797